<ul id="io2os"></ul> <fieldset id="io2os"></fieldset>

微信掃描二維碼,即可將本頁分享到“朋友圈”中。

2022-12-06 來源:氫能之家 瀏覽數(shù):669

目前,我國氫能應(yīng)用的主要形式為高壓氣態(tài)儲氫。相較于高壓氣態(tài)儲、供氫模式,低溫液態(tài)儲供模式具有儲氫比重高(攜氫密度大)、運

目前,我國氫能應(yīng)用的主要形式為高壓氣態(tài)儲氫。相較于高壓氣態(tài)儲、供氫模式,低溫液態(tài)儲供模式具有儲氫比重高(攜氫密度大)、運輸成本低、汽化純度高、儲運壓力低和使用安全性高等優(yōu)勢,能夠有效控制綜合成本,且運輸過程中不涉及復(fù)雜的不安全因素。此外,液氫在制、儲、運方面的優(yōu)勢更加適用于氫能的規(guī)模化、商業(yè)化供應(yīng)。同時,隨著氫能終端應(yīng)用產(chǎn)業(yè)的快速發(fā)展,也將倒推對液氫需求的增長。液氫技術(shù)路線必將成為國內(nèi)民用氫能開發(fā)應(yīng)用的重要技術(shù)方式之一。

液氫的制取

液氫是現(xiàn)有的有效儲氫密度最大的方式,但獲取液氫的過程存在較高技術(shù)門檻,規(guī)模化制取液氫時必須要考慮其能耗和效率等指標(biāo)。

全球液氫產(chǎn)能現(xiàn)狀

目前,全球液氫產(chǎn)能達(dá)到485t/d。全球主要液氫生產(chǎn)國家及其產(chǎn)能如圖所示。

圖 全球主要液氫生產(chǎn)國家及產(chǎn)能

美國(共計18套裝置,總產(chǎn)能為326t/d)和加拿大(共計5套裝置,總產(chǎn)能81t/d)的液氫產(chǎn)能占據(jù)了全球液氫總產(chǎn)能的80%以上。我國具備液氫生產(chǎn)能力的文昌基地、西昌基地和航天101所,均服務(wù)于航天火箭發(fā)射領(lǐng)域。在民用液氫領(lǐng)域,由101所承建的國內(nèi)首座民用市場液氫工廠(產(chǎn)能為0.5t/d)和研發(fā)的具有自主知識產(chǎn)權(quán)基于氦膨脹制冷循環(huán)的國產(chǎn)噸級氫液化工廠(產(chǎn)能為2t/d)已分別于2020年4月和2021年9月成功施,將我國的液氫產(chǎn)能提升至6t/d。但距離發(fā)達(dá)國家的液氫產(chǎn)能規(guī)模,仍有較大差距。

液氫的制取方法

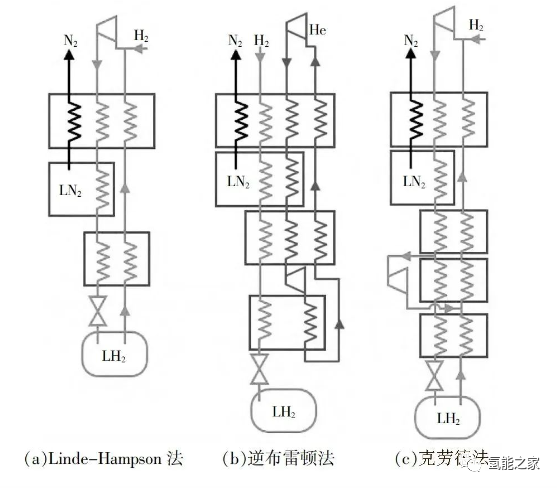

液氫的制取,即氫液化技術(shù),具有多種形式,可按照膨脹過程和熱交換過程進(jìn)行大致分類或結(jié)合。目前,常用的氫液化工藝流程可以分為利用Joule-Thompson效應(yīng)(簡稱“J-T效應(yīng)”)節(jié)流膨脹的簡易Linde-Hampson法,以及在此基礎(chǔ)上結(jié)合透平膨脹機降溫的絕熱膨脹法。在實際生產(chǎn)過程中根據(jù)液氫產(chǎn)量的大小,絕熱膨脹法又可劃分為利用氦氣作為介質(zhì)膨脹制冷產(chǎn)生低溫,進(jìn)而將高壓氣態(tài)氫冷卻至液態(tài)的逆布雷頓法,以及讓氫氣自身絕熱膨脹降溫的克勞德法。

圖 常用的氫液化方法的簡易原理圖

上述3種方法的簡易流程如圖所示。液化流程中主要用到壓縮機、換熱器、低溫透平膨脹機以及節(jié)流閥等設(shè)備。

液氫的儲運

液氫的儲運是液氫安全、高效、規(guī)模化和低成本運用的基礎(chǔ),也是解決氫能技術(shù)路線應(yīng)用環(huán)節(jié)的關(guān)鍵。

液氫儲運技術(shù)

液氫的儲運方式可以分為兩類,即采用容器儲運和采用管道輸運。其中,容器儲運在儲存結(jié)構(gòu)形式上一般采用球形儲罐和圓柱形儲罐,在運輸形式上采用液氫拖車、液氫鐵路槽車和液氫槽船等。

除了考慮常規(guī)液體運輸過程中所涉及的沖擊和震動等因素,由于液氫沸點低(20.3K)、汽化潛熱小、易蒸發(fā)的特點,容器儲運環(huán)節(jié)必須采用嚴(yán)格的減小漏熱的技術(shù)手段,或采用無損儲運方式,將液氫的汽化程度降到最低或零,否則會引起儲罐升壓,導(dǎo)致超壓風(fēng)險或放空損失。如下圖所示,從技術(shù)途徑角度,液氫儲運主要采用減小熱傳導(dǎo)的被動絕熱技術(shù)和在此基礎(chǔ)上疊加的主動制冷技術(shù),以減小漏熱或產(chǎn)生額外冷量。

液氫儲運特點

基于液氫本身的理化特性,其儲運方式較目前國內(nèi)大量使用的高壓氣態(tài)儲氫方式存在諸多優(yōu)勢,但其制取過程的相對復(fù)雜也使其存在一定劣勢。

(1)液氫儲運優(yōu)勢如下所示

儲重比大,便于儲運及車載

液氫相比于氣態(tài)儲氫的最大優(yōu)勢是密度大,液氫的密度為70.8kg/m3,分別為20,35,70MPa高壓氫氣的5,3,1.8倍。因此,液氫更加適用于氫的規(guī)模化儲存運輸,能夠解決氫能儲運環(huán)節(jié)的難題。

儲存壓力低,便于保證安全

液氫儲存在保證容器穩(wěn)定的絕熱基礎(chǔ)上,日常儲存運輸?shù)膲毫Φ燃壿^低(一般低于1MPa),遠(yuǎn)低于高壓氣氫儲運方式的壓力等級,在日常運營過程中更易保證安全。結(jié)合液氫儲重比大的特點,在將來氫能規(guī)模化推廣過程中,在建筑密度大、人口密集、用地成本高的城市地區(qū),液氫儲運(如液氫加氫站)具有更安全的運營體系,且整體系統(tǒng)占地面積更小,所需前期投資成本和運營成本更小。

汽化純度高,滿足終端要求

對高純氫和超純氫的年消耗巨大(約為590萬t/a),特別是電子行業(yè)(如半導(dǎo)體、電真空材料、硅晶片、光導(dǎo)纖維制造等)以及燃料電池領(lǐng)域,其對高純氫和超純氫的消耗尤其大。當(dāng)前很多工業(yè)氫氣的品質(zhì)難以滿足部分終端用戶對氫氣純度的嚴(yán)格要求,而液氫汽化后的氫氣純度則可以滿足。

(2)液氫儲運劣勢如下所示。

液氫路線技術(shù)門檻較高

液氫技術(shù)在我國發(fā)源于航天領(lǐng)域,技術(shù)入門要求較高。目前,液氫規(guī)模化制、儲、運、用技術(shù)和經(jīng)驗都集中在航天產(chǎn)業(yè),受眾范圍相對封閉。

液化工廠投資大,能耗相對較高

由于氫液化冷箱等關(guān)鍵設(shè)備及技術(shù)發(fā)展滯后,2021年9月之前,國內(nèi)航天領(lǐng)域的氫液化設(shè)備全部被國外公司壟斷。大型氫液化核心設(shè)備受到國外相關(guān)貿(mào)易政策(如美國商務(wù)部《Export Administration Regulations》)管制,限制設(shè)備出口并禁止技術(shù)交流。這使得氫液化工廠的前期設(shè)備投資較大,加之國內(nèi)目前的民用液氫需求量較小,規(guī)模化應(yīng)用程度不足,產(chǎn)能規(guī)模上升緩慢,導(dǎo)致液氫的單位生產(chǎn)能耗比高壓氣氫更大。

液氫儲運過程中存在蒸發(fā)損失

目前,在液氫儲運過程中,對漏熱導(dǎo)致的蒸發(fā)氫氣基本采用放空方式處理,這會導(dǎo)致一定程度的蒸發(fā)損失。在未來的氫能儲運環(huán)節(jié)中,需要采用額外的措施對此部分蒸發(fā)氫氣氣體進(jìn)行回收,以解決直接放空導(dǎo)致的使用率下降問題。

液氫技術(shù)路線的經(jīng)濟(jì)性分析

制取成本

液氫制取成本的分析主要考慮民用液氫技術(shù)路線的規(guī)模化和經(jīng)濟(jì)性,并參考國外氫能技術(shù)發(fā)展路線。大型氫液化設(shè)備的相關(guān)參數(shù)見下圖。

圖 大型氫液化設(shè)備相關(guān)參數(shù)

氫氣源按照工業(yè)副產(chǎn)氫純化后滿足燃料電池用氫質(zhì)量標(biāo)準(zhǔn)的氫氣計算,成本為1.5元/m3,電力成本按照0.6元/m3進(jìn)行估算,則液氫生產(chǎn)成本估算為29.5元/kg,如下圖所示。

圖 單位質(zhì)量液氫生產(chǎn)成本構(gòu)成

將上述成本折算為百分比,則液氫制取成本中占比最大的是氫氣源成本(占比為58%),其次為液化系統(tǒng)綜合能耗成本(占比為20%),二者合計占據(jù)整個液氫成本的78%。這兩項成本中占據(jù)主導(dǎo)影響的分別是氫氣源的種類和液化工廠所在地的電價,氫氣源的種類也與電價相關(guān)。如果在風(fēng)光新能源產(chǎn)區(qū),如大型風(fēng)力發(fā)電廠和光伏發(fā)電廠較集中的三北地區(qū)或海上,采用電解制氫工廠和液化工廠緊鄰發(fā)電廠結(jié)合建設(shè)的方案,可使用低價電【按照0.3元/(kW·h)測算】電解水制氫并液化,則液氫制取成本可下降至25.3元/kg,同時可以減少大規(guī)模風(fēng)電并網(wǎng)對電力系統(tǒng)調(diào)峰能力的影響。

儲運成本

液氫儲運成本按照單輛陸地液氫運輸槽車進(jìn)行測算,車輛儲罐容積為40m3,相關(guān)成本構(gòu)成如下圖所示。

圖 液氫槽車成本構(gòu)成

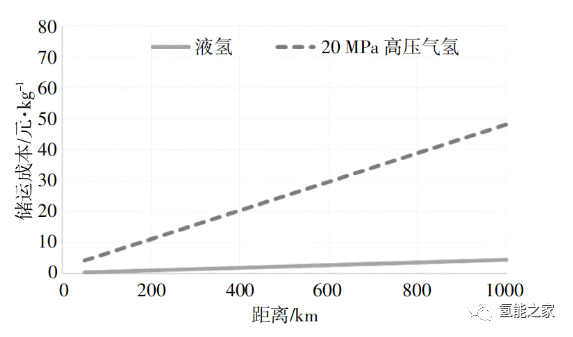

考慮到充裝率(90%)、余液、轉(zhuǎn)注時間、車輛限速(80km/h)等影響因素,可測算得到液氫儲運成本在不同運輸距離下的變化情況,同時對比了目前普遍使用的20MPa高壓氣氫管束車的運輸成本,如下圖所示。

圖 液氫和高壓氣氫儲運成本對比

由上圖可知,液氫儲運成本可控制在不大于5元/kg,其對距離的敏感性較低(隨距離增加導(dǎo)致的成本上漲極緩慢),隨運輸距離增長的成本增長遠(yuǎn)低于高壓氣氫運輸成本的增長。

綜合成本

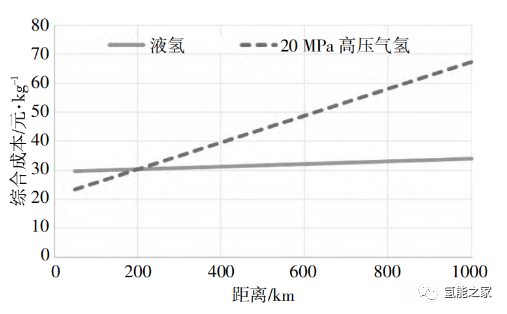

20MPa高壓氣氫的平均制取成本比液氫平均制取成本約低10.5元/kg,在百公里運輸成本增量方面,運輸距離每增加100km,高壓氣氫儲運成本增加4.63元/kg,液氫則為0.44元/kg。

圖 液氫和高壓氣氫制、儲、運綜合成本對比

從上圖可以看出,隨著運輸距離的增加,20MPa高壓氣氫的制、儲、運綜合成本快速上漲,而液氫的的制、儲、運綜合成本上漲緩慢;二者的平衡點位于205km,即當(dāng)運輸距離小于205km時,20MPa高壓氣氫模式的綜合成本較低,當(dāng)運輸距離超過205km時,液氫模式的綜合成本更低。在新能源產(chǎn)區(qū)等偏遠(yuǎn)地區(qū),建立新能源電氫體系可使這一平衡距離下降至105km,液氫模式的優(yōu)勢將更加明顯。由此可見,液氫制、儲、運更加適用于長距離的氫能輸運。

液氫技術(shù)路線適用于氫能的規(guī)模化儲存和運輸,國內(nèi)雖具備一定的液氫自主生產(chǎn)能力,能夠滿足當(dāng)前氫能源在我國起步發(fā)展示范階段的推廣應(yīng)用需求,但還需對未來液氫的規(guī)模化產(chǎn)、儲、運技術(shù)進(jìn)行積極研發(fā)和探索, 液氫工廠的產(chǎn)能規(guī)模是決定液氫成本的關(guān)鍵之一。

在長距離輸運情況下, 液氫技術(shù)路線的綜合成本低于高壓氣態(tài)儲氫技術(shù)路線, 液氫技術(shù)路線投資大和能耗高的問題,可通過設(shè)備自主化、產(chǎn)能規(guī)模化,以及液氫運輸成本對距離的不敏感性,并結(jié)合新能源電氫體系予以解決。

隨著我國“雙碳”目標(biāo)的提出,清潔能源產(chǎn)業(yè)開始迅速推進(jìn),作為“零碳”能源——氫能的重要高效載體,液氫將會成為保證氫能規(guī)模化應(yīng)用的有效實施途徑。

版權(quán)與免責(zé)聲明:

凡注明稿件來源的內(nèi)容均為轉(zhuǎn)載稿或由企業(yè)用戶注冊發(fā)布,本網(wǎng)轉(zhuǎn)載出于傳遞更多信息的目的,如轉(zhuǎn)載稿涉及版權(quán)問題,請作者聯(lián)系我們,同時對于用戶評論等信息,本網(wǎng)并不意味著贊同其觀點或證實其內(nèi)容的真實性;

本文地址:http://www.zhongchouquan.cn/Technology/show-284.html

轉(zhuǎn)載本站原創(chuàng)文章請注明來源:中國氫能與燃料電池網(wǎng)

(c)2022-2026 h2fc.net All Rights Reserved

氫能與燃料電池產(chǎn)業(yè)

微信掃描關(guān)注

<tfoot id="mq0kg"></tfoot>